再生材×短納期×高精度の試作を実現したチャレンジ対応事例STORY05

他社では難しいとされる再生材成形において、短納期・高精度・外観品質をすべて満たす——。 T社様の試作プロジェクトに対し、当社は材料評価から金型改修・試作・検査・報告書作成までを一気通貫で対応。 図面が確定していない状態でも“できる方法”を見出した、信頼と連携によるストーリーです。

お客様の課題と背景BEFORE

「再生材でそこまでの精度は無理だと…」

T社様では、次世代EV向け部品の開発において再生ポリプロピレンの使用が求められていましたが、±0.1mmの寸法精度・高外観品質・短納期という条件を満たす先が見つからず、開発スケジュールの見直しも検討されていました。

他社からは「再生材では対応できない」と断られ続ける中、最後の望みとして紹介されたのが当社でした。

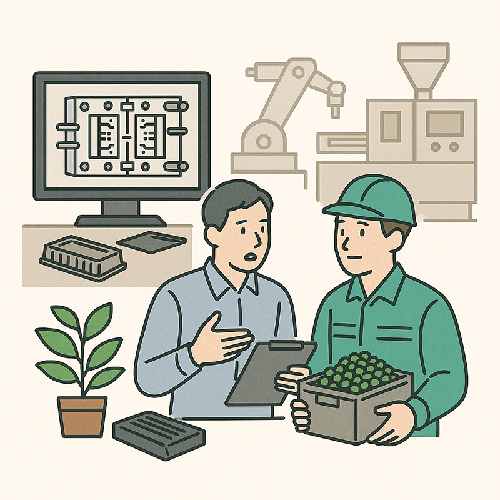

ご相談ときっかけDISCOVERY

「まずは試作だけでも出せませんか?」

T社佐々木様からの電話を受けた当社の坂口は即日訪問し、材料物性・図面・使用条件などを共有。その場で懸念される成形リスクを洗い出しました。

「再生材だからではなく、“どの特性が不安定か”を明確にするのが先」——この姿勢に、T社佐々木様は「ここまで話せたのは初めて」と信頼を寄せました。

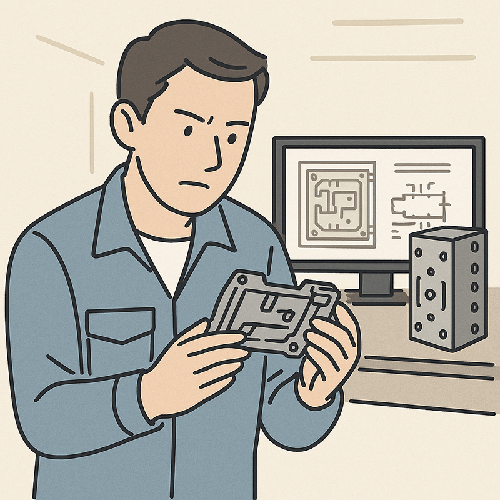

現場密着のカスタム対応ACTION

評価・設計・成形を一気通貫で短期実行

再生材の物性評価を社内で即日実施し、ガラス繊維の分布ムラや収縮率のばらつきなど課題を特定。設計・金型・成形チームが即時に連携し、対策を講じました。

金型設計の見直し、CAM再生成、金型改修を一日で終え、翌日には成形トライを開始。3セット目で±0.1mm以内の寸法精度を確保しました。

試作検査・報告書も即日提出し、T社様社内レビューに間に合わせました。

成果と変化AFTER

「再生材でここまで精度が出るとは…」

社内会議では外観・寸法ともに高評価を獲得。品質保証部からも「再生材でここまでの精度は初めて見た」との声が上がりました。

この試作実績を受けて、T社様ではEV部品8型番の正式発注が決定し、来期以降の再生材製品シリーズでも当社との協業が進んでいます。

今後の展開と提言FUTURE

図面がなくても、まずは相談を

再生材やバイオ樹脂など、今後も難度の高い成形ニーズは増えていきます。当社では、材料評価から金型改修・量産までをワンストップで対応します。

図面が未確定でも、まずは課題を共有いただければ、“できない理由”を一緒に解消するところからスタートできます。